製品情報

製品コストダウンEVE法

CostDown EVE技法のテクニックにより、製品が固有する14技術を基軸に、製品技術INDEXを体系化し、競合技術、異業種技術、および自然科学技術との相対的比較を可能にし、優位性の技術ピッキングから、新しいヒントと技術の手掛かりを求め、過去の経験と知識の壁を越えた新しいCost技術を創出させる。 これは製品技術の本質を常に、エンジニアリング視点で把握する為、製品技術の認識、評価がし易い。

効果:

・革新的コストダウン30%・品質性能向上・Cost Downリードタイム短縮・設計変更ゼロ化・次期モデルの理想コスト創出50%

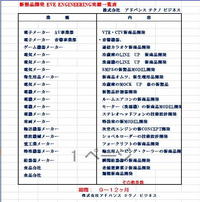

新商品開発EVE法

EVE技法のEngineeringで、変化する市場環境から潜在的な新ニーズを抽出、体系化し、それに適用する新Needs方案を創造し、新商品企画のコンセプトを構築する。更に、要求される固有製品技術を基軸に競合技術、異業種技術、および自然科学技術から技術等価価値移管により新商品技術開発を行う。

EVE技法のEngineeringで、変化する市場環境から潜在的な新ニーズを抽出、体系化し、それに適用する新Needs方案を創造し、新商品企画のコンセプトを構築する。更に、要求される固有製品技術を基軸に競合技術、異業種技術、および自然科学技術から技術等価価値移管により新商品技術開発を行う。 効果:

・革新的製品技術を採用した新製品開発

・市場HIT率の向上、SHARE拡大。

・次世代製品開発による新分野市場の創出

・開発リードタイム短縮の半減化

新規事業開発EVE法

社会環境、文化、習慣の変化、製品先進化、製品技術ロードMAP情報,etcから中長期的な社会Needs抽出する。Needsに関連した製品の傾向、動向予測、市場信頼性検証を行い、事業候補の抽出、体系化、絞り込みが行われる。その絞り込まれた事業候補はEVE価値技術変換の手法により事業候補に要求される具体的な技術(技術方式、構造、作動原理、etc) 顕在化される。自社内で事業候補の必要技術が把握されるため、技術Producer役割で、外部専門企業との業務アライアンスがし易く、開発力が強化される。短期、中期に分けて、新市場、周辺市場を目標としたR&D型ビジネスModel、または現業業界の未来延長上の先端、先進技術型ビジネスModelが開発創出される。

社会環境、文化、習慣の変化、製品先進化、製品技術ロードMAP情報,etcから中長期的な社会Needs抽出する。Needsに関連した製品の傾向、動向予測、市場信頼性検証を行い、事業候補の抽出、体系化、絞り込みが行われる。その絞り込まれた事業候補はEVE価値技術変換の手法により事業候補に要求される具体的な技術(技術方式、構造、作動原理、etc) 顕在化される。自社内で事業候補の必要技術が把握されるため、技術Producer役割で、外部専門企業との業務アライアンスがし易く、開発力が強化される。短期、中期に分けて、新市場、周辺市場を目標としたR&D型ビジネスModel、または現業業界の未来延長上の先端、先進技術型ビジネスModelが開発創出される。 効果

・開発活動の失敗、中断、挫折のリスクが少ない。

・開発MODEL実現の成功率が飛躍的に上がる。

・多くの専門家を要しないので中小企業など活動に取り組み易い。

・経営の採算性までの期間が短い。

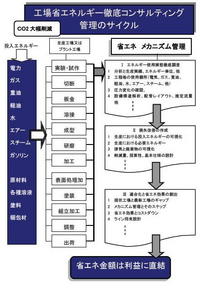

省エネEVE法(工場省エネルギー編)

その技術特徴

1 各工程の投入エネルギーと排出物を可視化し、生産における最適エネルギーのModel化。

・エネルギー使用の徹底分析、投入エネルギーと必要エネルギーの可視化

2技術視点から損失エネルギーを徹底的に排除。

・問題を可視化し、メカニズム管理で省エネと技術の関係を明確化。

・損失、排気、廃棄物の低減の発生問題のテーマ化

3排出や廃棄物を極力抑えたメカニズム管理を構築。

・管理技術メカニズム管理の実践と将来設計、経済性の構築

4 組織横断的な省エネ活動体制構築。

5 省エネ力を金額に換算し、工場利益に直結。

・省エネ金額を利益に直結させる

6生産現場の省エネを徹底的に実践管理体制化。

経営効果

・エネルギー費用の削減20%以上

・原材料費低減やCO2、廃棄物の劇的減少

・エネルギーのメカニズム管理の構築でムダが一目瞭然

・省エネ技術を専門エンジニアリングとして捉え、専門化を育成。

高付加価値工場設計EVE法

■ 目的

■ 目的 今日、Makerの環境は、従来得意とする生産製品がめまぐるしく変わり、安定した量的な条件を基本とした生産方式では儲からなくなってきました。顧客の短納期、多品種、少量生産に順応した「革新的な生産COST低減」を狙った、新しい生産方式開発が渇望されています。本プログラムは、物作りの技術、すなわち、大きくは人、物、時間、情報、Tool技術から生産技術、柔軟性技術、信頼性技術、経済性技術、さらに設備技術、人間技術、スペース技術、ワーク技術、質・量・種の技術、品質技術、保全技術、安全技術etcといった12分類の生産固有技術を切り口とし、これらを1つの工場という「生産仕様」としてまとめ、それを基軸とするあらゆる種類のSkillを明確にするともに、新しい視点からSkill開発を核として、激変する経営環境にMakerが Flexibleに対応できる儲ける(損益分岐点)新生産方式改革を目的にします。

■効果

・競争力のある生産Line設計

・生産コスト競争を勝ち抜く生産Line

・経営の原点に立ち返り、生産職場の経営を目標達成させる生産工場。 ・工場経常利益率3%以上(1年以内現金)

・生産部門・スタッフ部門のプロフィット行動を意識付ける。

・経営トップの想いに連動し、採算性を追及した高付加価値生産工場の実現。

・経営環境と生産変動に対応できるフレキシブル生産工場

・生産現場の技術が見えるビジブル生産工場

■ 狙い

・EVEの12工場技術視点 生産職場技術をデジタル的に測定評価し、

その技術進化をビジュアル化する

・各職場間の技術を共用化、共有化させる

・生産工場の技術評価に見合った改善量(テーマ)の出し方が多分にデジイン的であり、良質のテーマが得られる

・従来の生産活動の効果は改善テーマ評価に終わっていたが本技術は生産職場の技術価値を経営的な視点の損益分岐点にまで連結させる

・経営環境と生産変動がある場合でも必要最小限の生産現場対応に止め、設備償却費の抑制を行う

・従来、改善テーマの問題ソリューションにおいて技術検討力が弱く、テーマ実践不可による取り残しテーマが多かった。EVEの技術共用化、共有化法によりテーマ力を高める

・いかなる生産現場にも固有する技術(人的技能技術、組立加工技術、設備生産性技術、ラインバランス技術、ムダ・ムラ技術、品質技術、段取り技術作業流れ化などKEY技術に関してEVE INDEX法により最高品質技術を新しい切り口として創出する

・生産現場の立場から徹底した製品技術の見直しを図り、生産コストの削減を行う

開発設計のEngineering Skill Up EVE法

■技術概要

■技術概要 開発設計SKILL(Design Engineering)は顧客仕様から基本仕様、詳細仕様、図面作成までの

仕様研究を基本対象領域とし、Data Base(=Know How)を包含する設計システムの“可視化”から各設計者の技術の革新点を明確にし、エンジニアリング スキルを向上させる。

第1段階:新人エンジニアー対象

開発・設計システムのD/B運用検索構成図の中で、社内のベテラン技術者の技術を下敷きにし、

その内容を基本に技術の平準化、共用化を図り、新人設計者を対象とした設計SKILLの向上を図ります。

第2段階:ベテランエンジニアー対象

製品の固有要素技術に対して、EVE技法の技術創造法である同業他社、異業種技術との技術共用化、共有化を用いて、VETERAN設計者の過去の経験知識を越える、新しい製品技術開発に関する知識量

を増加させ、SKILL革新を行う。

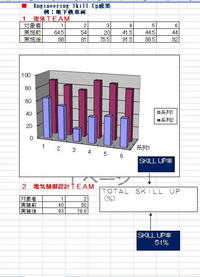

■ 成果

1 定量成果:

SKILL UP

・機構設計:SKILL UP率39%

・電子設計SKILL UP率: 51%

開発、設計部門総就業時間30%削減

・開発設計業務量の削減 30%

・余裕時間の創出 20%

・開発・設計残業、休日出勤の削減 50%

・ムダ設計業務量の削減:30%

2 定性効果:

・開発設計者の技術棚卸を明確にし、個人別技術者のスキルが定量化される。

・設計判断、考え方、仕様の決め方など技術者の個人間的バラつきをなくし、全社的な 技術共用化、共有化を図る

・顧客ニースから図面化までの設計技術プロセスが見える化になり社内技術の強み、弱 み技術が良く判る

・データベースの本来の本質、効用を認識した、データベース内容形式に統一性を持た せ、データベースの検索とメンテナンスが容易になる

・ベテラン技術者の技術ノウハウをOJTのみに頼るのでなく、短期間に技術者に技術を修 練させる技術の伝承が可能。

・仕様の技術的な意味が理解でき、従来のCAD一辺倒の設計から技術が理解できる設計姿 勢に変わり、新しい技術知識に目覚める

・顧客ニーズの変化に、製品技術のとの関連付けが明確になり、技術課題に対する対応 力が強くなる。